お知らせ

完成して、まもなく広島県に出荷されるという100貫目の梵鐘が置かれていた。

「ちょっと音、聞いてみるか」と、

職人はあっという間にクレーンで梵鐘を吊り上げ、

ヒメコマツの材でつくった撞木を両手でかかえて撞座にあてると、

やわらかい、やさしい、澄んだ音色が響きわたった。

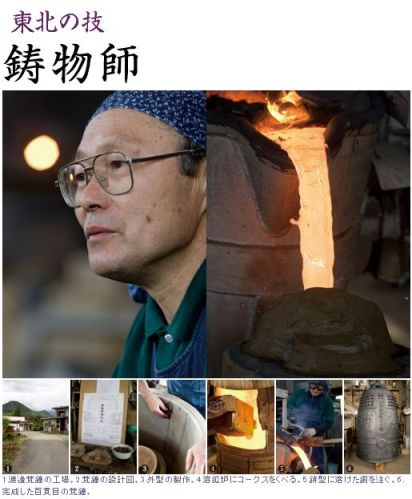

いま型をつくっているのは、横浜の寺から注文があった65貫目(約245kg)の梵鐘。小型の部類に入るが、それでも型は3つに分けてつくる。梵鐘を縦に半分に割った形の木型を回転させて、砂で固めた型を成型していく。地道な手作業で根気がいる。「この段階がいちばん神経を使う」と梵鐘鋳物師の菅江浩峰さんは話す。

山形県天童市にある渡邊梵鐘の十代目。鋳物業渡邊家は、江戸後期に始まったと伝わり、鋳物の町として知られる山形市銅町にあった。父渡邊市郎は梵鐘づくりに大きな功績を残した人物だった。京都工芸繊維大学の聴講生として音響学を学び、梵鐘の材質・構造・形状と鳴る音の関係を研究するほど、梵鐘づくりに深く関わったという。中学を卒業してすぐ渡邊梵鐘の職人になった浩峰さんは、この父から梵鐘づくりのすべてを覚えた。

梵鐘は古くからの様式があり、それに則ってつくらなければならない。鐘を吊るすために設けられる「竜頭」、上部にある「乳」と呼ばれる突起群、その下の「池の間」と呼ばれる面には天女などの繊細な線画が描かれる。中央部の縦横の帯が交差するところには「撞座」をつくる。材質は青銅、つまり銅と錫の合金である。鋳型に溶かした青銅を流し込んで鋳造する。

日本の鐘の9割以上は第二次大戦中に供出によって失われたとされる。戦後、平和になってお寺をもりたてる気持ちがよみがえり、なにをおいても鐘をつくらないといけないと、昭和23年ごろから注文が増えた。梵鐘づくり隆盛の時期は10年ぐらいは続いた。しかしひと通りつくり終えると当然のように終息期がきた。生活用品の鋳造に専門化したり、他の産業に移行した工場も少なくなかった。東北では渡邊梵鐘だけが梵鐘をつくる工場として残った。

工程の大半は土を見極め、土を練り、鋳型をつくる。

地道な型づくりが鋳物の底流なのだと知る。

山形の鋳物は、型に使われる砂と粘土に良質なものを産する地の利があった。蔵王に源を発する馬見ケ崎川の河原の砂は、膨張度が少ない、ある程度の粗さがあってガスがたまらない、粘着性がある、という条件を満たしていたし、同じく蔵王山系の麓の田んぼからとれる粘土も良質だった。

この砂と粘土を合わせて泥にし、いったん乾燥させて焼きあげ、またつぶして細かい砂にして、粘土から取った水を混ぜて型をつくるのだ。外型と中型を成型していくときにイメージ通りつくれるか、そこが最大の難関だと菅江さんは言う。昔からの知恵であり、職人が大切に伝えてきた技。「土のにぎりの感覚をつかむだけで10年はかかるな」。金属をつくるために、まったく性質の異なる砂や土を見極め、自在に扱わなければならない。実際、標準的な梵鐘は完成まで1カ月以上かかるが、そのほとんどが型づくりの工程なのだ。

鋳型をつくり続けていた65貫目の梵鐘がようやく鋳込みの時を迎えた。溶鉱炉(キューポラ)でコークスを焚いて銅を溶かす。粘土で仮止めしていた炉の穴に棒を突き入れると、そこから勢いよく湯(溶けた銅)が流れ出てくる。取り鍋に溜める。藁灰を放り込んでふたをする。ここで初めて菅江さんは錫を混ぜた。この状態で、ほんの少し落ち着かせる。頃合いを計り、菅江さんの掛け声で3人がかりで鍋を移動させ、設置された型に湯を注ぎ込む。

職人たちの感覚が研ぎ澄まされ、湯が滞りなく湯口に入っていって、脇に開けてある上りの穴からきちんと出てきたら成功だ。途中でひっかかるように、ためらいがちに湯が入り、ゴボゴボと空気の音がするような時は、完成して見た目にはわからずとも、細かい気泡が入ってしまい、結果、いい音が出なくなるという。

鋳込みの作業は「火入れ式」として、通例僧侶や施主が参加して行われる。かつては大きな行事で、大正9年の渡邊梵鐘の火入れ式の写真には、従業員、施主、寺関係者など50人もの人が写っている。僧がいない時は菅江さん自ら祭壇を前に読経し、鋳込みが終わると鋳型に酒をかける。次の工程で型をはずすと生まれたばかりの梵鐘に産湯をかけて「取上式」を行う。ただ鋳物をつくるのではない、梵鐘づくりは仏事の習わしなのだ。「不思議に火入れの時は必ず晴れるな。吹雪の日でも、読経を始めるとさーっと晴れる」と年配の職人が教えてくれた。